Linie produkcyjne

Serdecznie witamy na naszej stronie związanej z produkcją elektroniki oraz obudów metalowych. Realizujemy przedsięwzięcia związane z projektowaniem elektroniki, montażem zleconym a także kompleksową produkcją urządzeń elektronicznych na indywidualne zamówienie (w wersjach OEM i ODM). Nasze profesjonalne podejście do klienta sprawiło, iż zaufało nam już wiele firm zarówno w Polsce jak i zagranicą. Zapraszamy Państwa do współpracy z Nasza firmą.

ŁADOWANIE...

1. Projektowanie

2. Automatyczna sitodrukarka

3. Automat SMD

4. Piec tunelowy

5. Montaż THT przewlekany

6. Agregat lutowniczy

7. Obróbka przewodów

8. Produkcja transformatorów

9. Uruchamianie elektroniki

10. Laboratorium EMC

11. Komora testów temperaturowych

12. Produkcja obudów

13. Sitodruk

14. Wtryskarki

15. Drukarka 3D

16. Montaż elektroniki

17. Magazynowanie i wysyłka

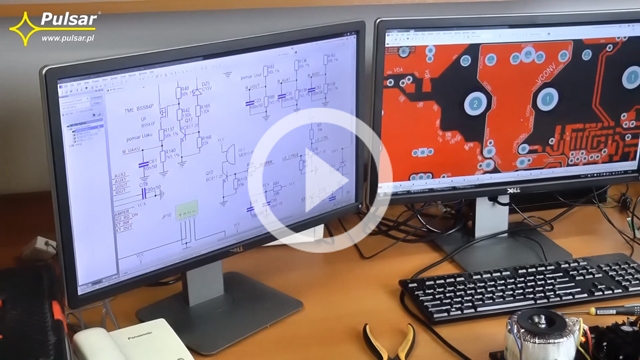

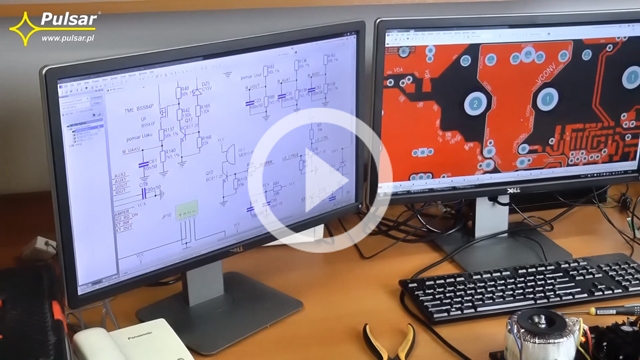

1. Projektowanie

Posiadamy własną kadrę inżynierską, która w sposób kompleksowy zajmuje się projektowaniem urządzeń elektronicznych. Projektowanie obejmuje swoim zakresem wiele etapów z których najważniejsze to opracowanie schematu, zaprojektowanie obwodu PCB z uwzględnieniem wymagań EMC, przeprowadzenie testów funkcjonalnych, termicznych oraz kompatybilności elektromagnetycznej EMC. Proces projektowania opiera się również o zintegrowane środowiska projektowe które są wsparciem zarówno od strony sprzętowej, podczas projektowania układów procesorowych jak i programowej przy tworzeniu oprogramowania. Naszym klientom oferujemy również doradztwo techniczne, realizację projektów indywidualnych oraz profesjonalny serwis.

2. Automatyczna sitodrukarka

Pierwszym etapem na linii montażowej SMT jest nałożenie pasty lutowniczej i/lub kleju na obwody drukowane. Proces ten jest realizowany na automatycznej sitodrukarce firmy TWS AUTOMATION – SR3100. Duża dokładność wykonania stalowego sita wraz z pomiarem punktów referencyjnych pozwala na dokładne dopasowanie położenia sita względem płyty PCB. Zautomatyzowanie procesu nakładania pasty lutowniczej pozwala na jednorodne pokrycie punktów lutowniczych co przekłada się na jakość parametrów elektrycznych lutów.

3. Automat SMD

Oferujemy Państwu montaż elementów powierzchniowych SMD na obwodach drukowanych PCB. Układanie elementów odbywa się przy użyciu nowoczesnego, precyzyjnego i bardzo wydajnego automatu SMD firmy SAMSUNG - SM482. Zastosowanie wysokiej jakości automatu a także ścisłych procedur produkcyjnych i kadry techników wiąże się ściśle z jakością oferowanej przez nas usługi.

Podzespoły elektroniczne SMD umieszczane są w specjalnych podajnikach przenoszone są poprzez system ssawek na płytkę elektroniki PCB. Dzięki wizyjnemu pozycjonowaniu automat bardzo precyzyjnie wpasowuje komponenty w odpowiednie miejsce płytki PCB. Minimalna wielkość osadzanych komponentów zaczyna się od gabarytów 0402 (prostokąt o wymiarach 1,0mmx0,5mm). Wydajność automatu sięga do 28 000 elementów SMD na godzinę.

4. Piec tunelowy

Nieodzownym elementem linii SMT jest piec lutowniczy firmy HELLER – model 1707 MK III. Ten nowoczesny, konwekcyjny piec tunelowy posiada 7 stref grzania. Poszczególne strefy w piecu nagrzewają, stapiają pastę lutowniczą, a także poprzez dłuższe wygrzewanie likwidują naprężenia w lutach powstałe w wyniku połączenia elementów SMD i Płytki PCB. Automatyczna linia transportująca płytki PCB w piecu lutowniczym gwarantuje pełna kontrolę nad procesem lutowania a także pełną powtarzalność procesu dla każdej płytki PCB.

5. Montaż THT przewlekany

Proces montażu przewlekanego odbywa się manualnie na jednoosobowych stanowiskach montażowych. Związany jest z odpowiednim montażem podzespołów takich jak: kondensatory elektrolityczne, cewki, dławiki, diody i tranzystory wraz z radiatorami. Gotowe płytki PCB ustawiane są na specjalnych podajnikach, które następnie trafiają na automatyczny agregat lutowniczy (tzw. fala lutownicza).

6. Agregat lutowniczy

Obłożone płytki PCB trafiają na nowoczesny agregat lutowniczy firmy ATF. Agregat przesuwa płytki nad rozgrzaną cyną lutując elementy THT do obwodu drukowanego. Proces lutowania jest bezołowiowy i odbywa się w atmosferze azotu. Użycie azotu pozwala na ograniczenie procesów utleniania i poprawia jakość lutu. 90% procesu lutowania odbywa się automatycznie, pozostałe 10% stanowi ręczne lutowanie uzupełniające.

7. Obróbka przewodów

Obróbka przewodów jest procesem zautomatyzowanym i odbywa się na automacie GAMMA263 firmy KOMAX. Urządzenie precyzyjnie docina przewody na zadaną długość oraz zaciska na jego końcach zaaplikowane końcówki. Maksymalny przekrój obrabianego przewodu dochodzi do 4mm2 przy długościach przewodów od 4cm do 20m. Dla pełnej kontroli jakości zaciśniętego konektora stosuje się certyfikowany tester siły zrywania CT50 firmy MAV Prüftechnik, mierzący siłę zrywania do 500N.

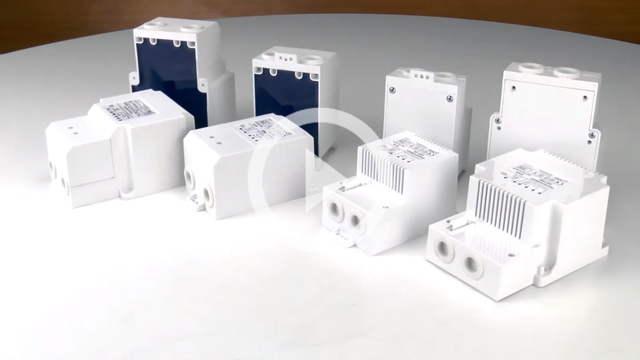

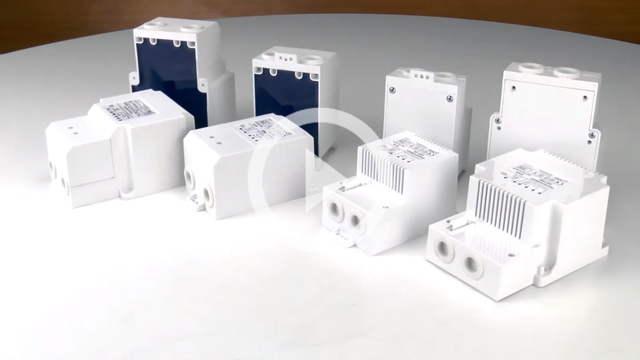

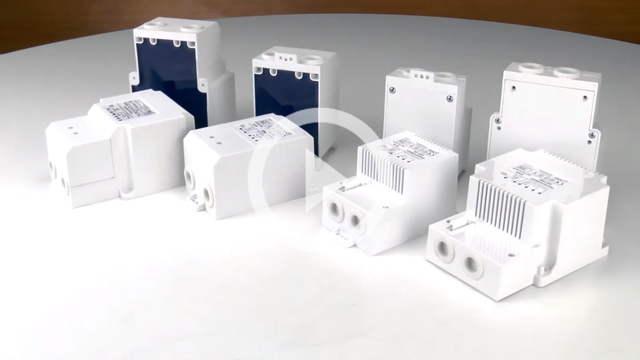

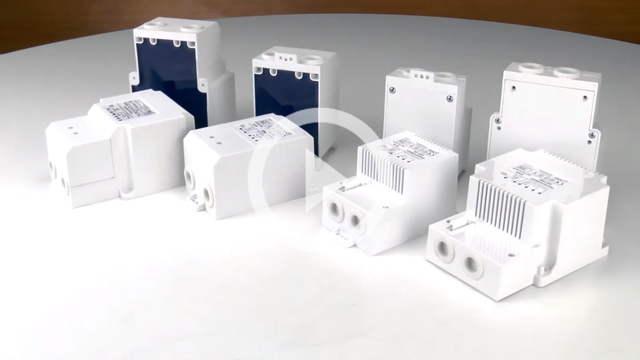

8. Produkcja transformatorów

W swojej ofercie posiadamy transformatory serii: TRZ (IP43), TRP (IP30), TOR, EI o mocach w zakresie od 20VA do 300VA. Obudowy transformatorów (TRZ, TRP) wykonane są z tworzywa PC / ABS w klasie UL 94 V-0. Transformatory serii TRZ o stopniu ochrony IP43 zalane są żywicą epoksydową. Na końcowym etapie produkcji transformatory przechodzą szereg testów. Miedzy innymi wysokonapięciowe testy wytrzymałości elektrycznej izolacji realizowane na atestowanym multitesterze METREL - MI2094.

9. Uruchamianie elektroniki

Kolejnym etapem w produkcji elektroniki jest jej zaprogramowanie i przetestowanie. Do gotowego modułu elektroniki do mikroprocesora wgrywany jest firmware a następnie po jego kalibracji testowane są parametry elektryczne, programowe czy też układy zabezpieczające. Odpowiednio dobrane procedury rozruchowo-testowe sprawiają, że każdy moduł elektroniki opuszczający linie produkcyjną zachowuje te same parametry użytkowe.

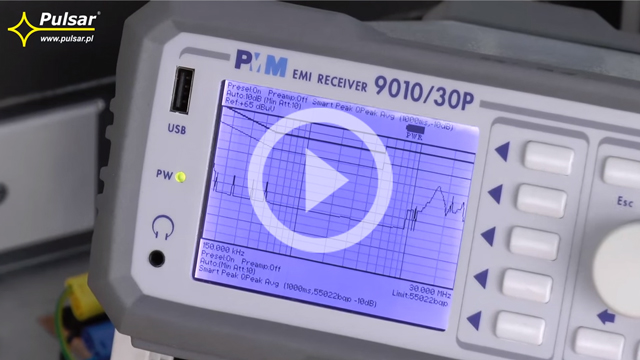

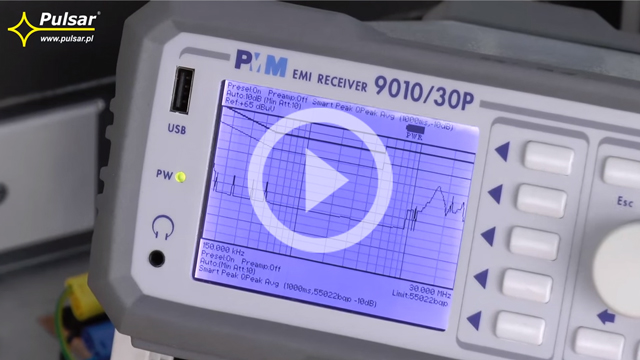

10. Laboratorium EMC

Na wyposażeniu firmy znajduje się także profesjonalne laboratorium EMC. Pozwala ono na etapie projektowania lub gotowego projektu na przeprowadzenie badań w zakresie:

- Pomiar emisji zaburzeń przewodzonych

- Pomiar emisji harmonicznych prądu

- Badanie odporności na serie szybkich elektrycznych stanów przejściowych (BURST)

- Badanie rozkładu pola elektromagnetycznego wokół komponentu na PCB

- oraz inne

Możliwość zrobienia szybkich, natychmiastowych badań w obrębie firmy w znaczący sposób skraca proces projektowanych urządzeń elektronicznych.

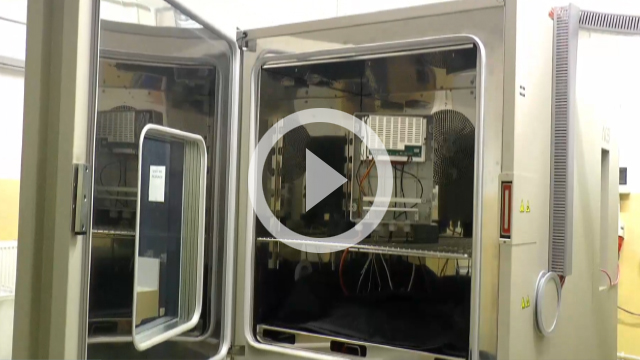

11. Komora testów temperaturowych

12. Produkcja obudów

Produkcja obudów obejmuje pełną obróbkę metalu, począwszy od czystego arkusza blachy aż po pakowanie finalnego produktu. Firma posiada działy: wykrawarek numerycznych, pras krawędziowych, malarni proszkowej oraz inne działy wspomagające proces produkcyjny. Kontrola nad każdym procesem wytwarzania produktu, między innymi projektowania, wykrawania, zaginania czy też malowania sprawia, iż każdy wyprodukowany produkt jest w pełni funkcjonalny i wolny od wad. Nasze ponad 20 letnie doświadczenie w połączeniu z odpowiednim parkiem maszynowym, pozwala nam spełniać oczekiwania najbardziej wymagających klientów.

13. Sitodruk

W swojej ofercie posiadamy również możliwość graficznego oznakowanie wytwarzanego przez nas produktu. Najczęściej wykorzystywaną metodą jest sitodruk, polegający na nakładaniu farby na podłoże. Dość często wykorzystywane są także naklejki z folii poliestrowej, charakteryzujące się wysoką trwałością oraz odpornością na zarysowania.

14. Wtryskarki

We własnym zakresie, na wtryskarkach firmy ARBURG wytwarzamy cały szereg elementów z tworzyw sztucznych, które wykorzystujemy w produkcji elektroniki i obudów. Odpowiednie zaplecze wtryskarek wraz z szeregiem form wtryskowych precyzyjnie wytwarzają elementy takie jak: dystanse, listwy montażowe, obudowy transformatorów.

15. Drukarka 3D

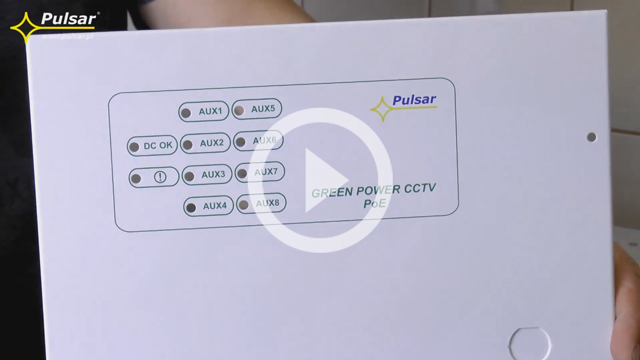

16. Montaż elektroniki

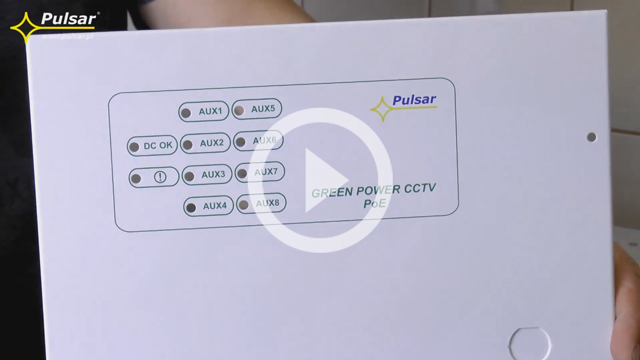

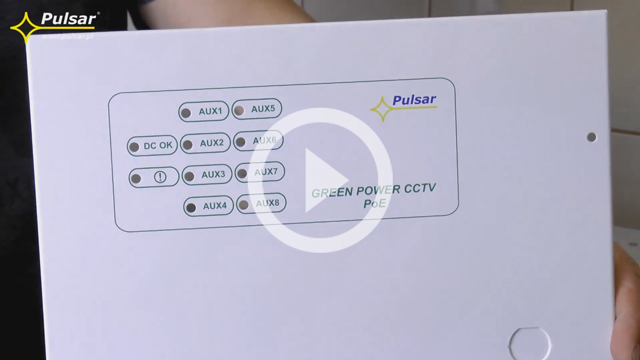

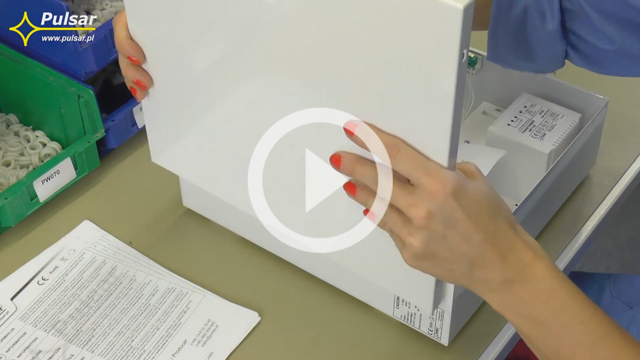

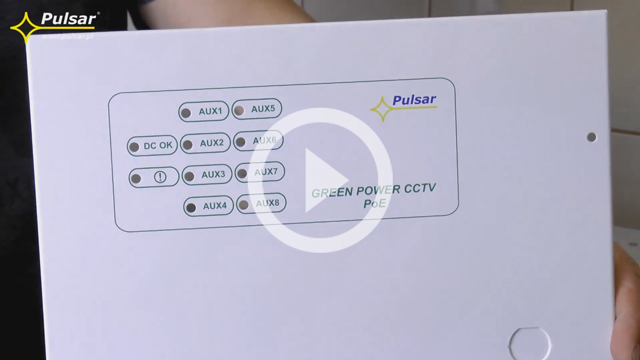

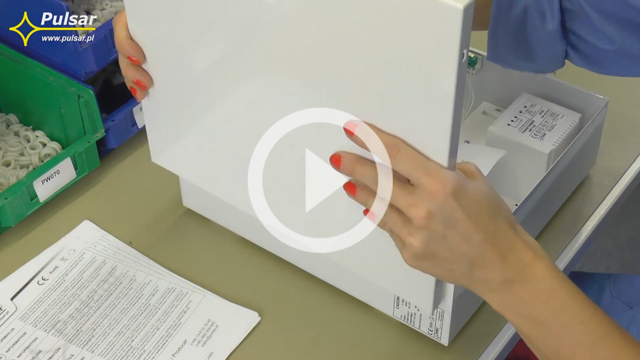

Ostatnim etapem w produkcji urządzenia jest montaż elektroniki w obudowie. Starannie dopracowana konstrukcja obudowy pozwala w łatwy i szybki sposób zainstalować wszystkie komponenty urządzenia. Odpowiednie wytyczne, którymi kierują się pracownicy firmy sprawiają, iż każdy produkt schodzący z linii produkcyjnej jest w pełni kompletny, w 100% funkcjonalny oraz odpowiednio zabezpieczony do przechowywana jak i transportu.

17. Magazynowanie i wysyłka

Powierzchnie produkcyjne, magazynowe i biurowe naszej firmy obejmują obszar ponad 5000m2. Odpowiednie składowanie, jak i pakowanie produktów pozwala na ich odpowiednie zabezpieczenie podczas transportu. Zdecydowana większość wysyłek odbywa się przy udziale zewnętrznych, profesjonalnych firm transportowych. Przestrzeganie wytycznych spedytora odnośnie przygotowania paczek i palet, pozwala na bezpieczne dotarcie transportu do klienta.

ŁADOWANIE...

1. Projektowanie obudów

2. Wykrawarki

3. Laser

4. Prasy hydrauliczne

5. Robot przemysłowy - prasy krawędziowe

6. Zgrzewarki Spawanie

7. Automat do zgrzewania

8. Półautomatyczna zgrzewarka do produkcji obudów metalowych

9. Montaż SMPS konektory

10. Malowanie proszkowe

11. Półautomatyczna linia do malowania proszkowego

12. Sitodruk

13. Wtryskarki

14. Drukarka 3D

15. Produkcja transformatorów

16. Obróbka przewodów

17. Montaż obudów

18. Testy

19. Magazynowanie i wysyłka

1. Projektowanie obudów

Posiadamy własną kadrę inżynierską, która w sposób kompleksowy zajmuje się projektowaniem samych obudów jak i obudów pod zasilacze. Zaawansowane oprogramowanie pozwala na precyzyjne zaprojektowanie i dopasowanie do siebie poszczególnych części obudowy. Stworzenie prototypu wraz z rzeczywistym jego zastosowaniem powoduje, iż produkt jest parokrotnie poprawiony zanim trafi do masowej produkcji. Naszym klientom oferujemy również doradztwo techniczne, realizację projektów indywidualnych oraz profesjonalny serwis. Pracujemy na programach takich jak:

- Autodesk Inventor - projektowanie 3D

- Autodesk AutoCAD - projektowanie 2D - przygotowanie dla wykrawarki

- 3D PDF Converter - możliwość oglądania projektu w pdf w 3D

W przypadku posiadania już zaprojektowanej obudowy przyjmujemy pliki o rozszerzeniach:.dwg, .dxf, .step, .ipt,

.iam, …

2. Wykrawarki

Gotowe projekty obudów trafiają na numerycznie sterowane wykrawarki CNC. Wycinają one odpowiednie formatki z arkusza blachy. Wykrawarki w sposób automatyczny przesuwają blachę wybijając w niej różnego rodzaju otwory typu prostokąt, koło, elipsa, inne – w zależności od potrzeb. Urządzenie ma także funkcję tworzenia przetłoczeń – polegającym na równoczesnym wycięciu z blachy danej formatki z wytłoczeniem jej nad płaszczyznę obrabianego arkusza blachy. Dodatkowo jest możliwość wybijania numeru seryjnego / nazwy / symbolu / loga na danym detalu. Zastosowanie wykrawarek CNC sprawia iż każdy element jest precyzyjnie wycięty i powtarzalny.

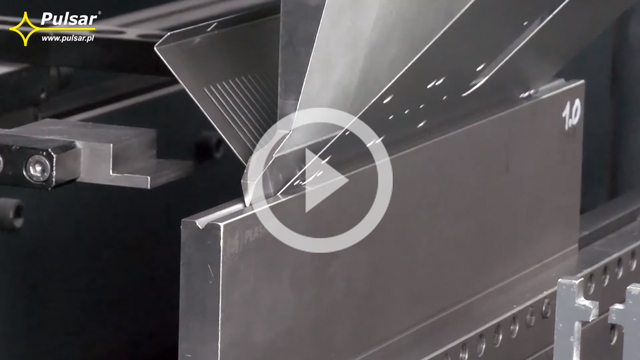

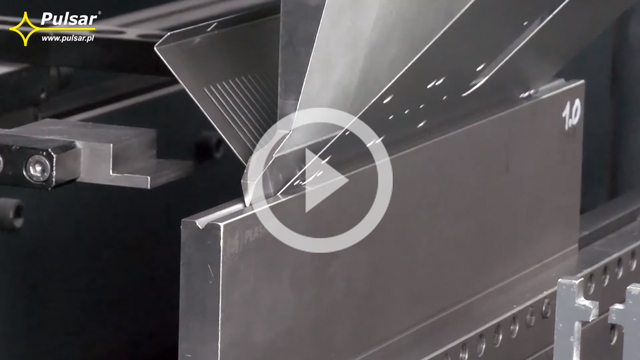

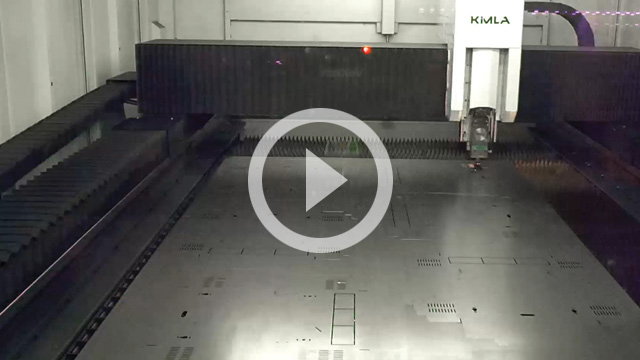

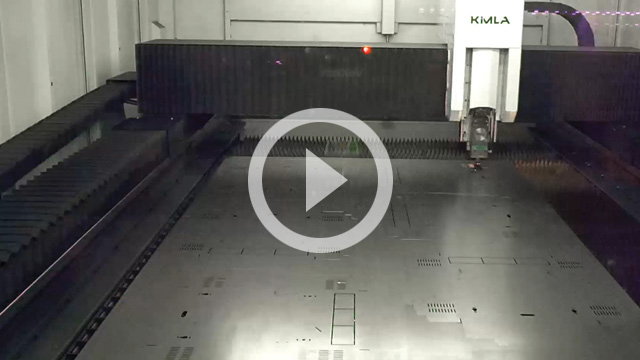

3. Laser

4. Prasy hydrauliczne

Dla wysokiej jakości i powtarzalności naszych wyrobów używamy profesjonalnych pras krawędziowych firmy SAFAN DARLEY. Ich dokładność pozwala nam na wierne odwzorowanie projektu w rzeczywistym produkcie. Uniwersalność maszyn sprawia iż obróbce poddać możemy blachy o grubościach 0,5 ÷ 3mm i długościach do 1,6m. Prosta obsługa pozwala na uzyskanie dużej jakości i powtarzalności dla każdego zaprojektowanego elementu.

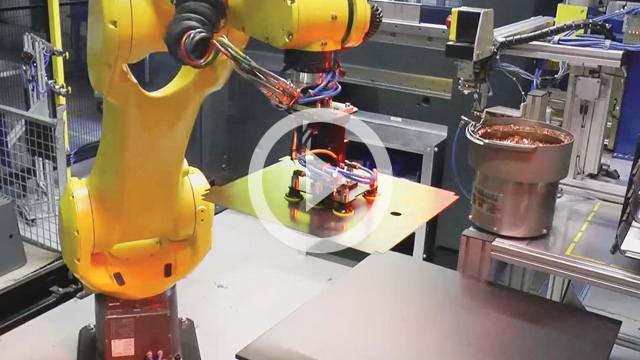

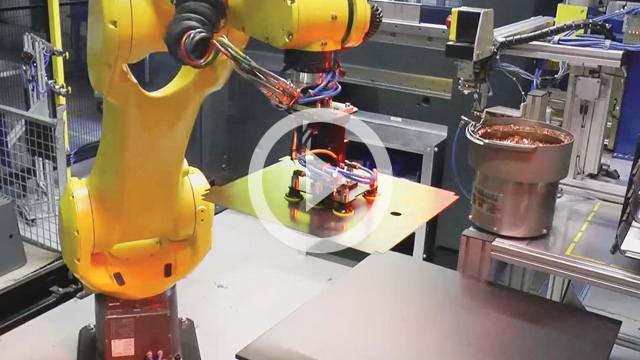

5. Robot przemysłowy - prasy krawędziowe

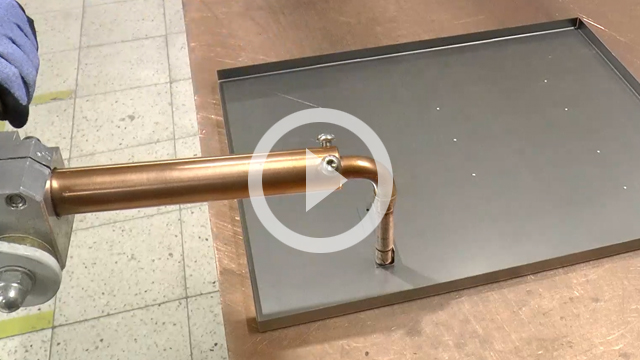

6. Zgrzewarki Spawanie

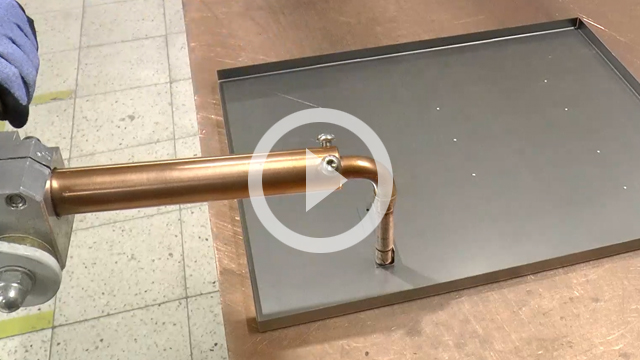

W zależności od funkcji jakie ma spełniać dana obudowa i warunków w których pracuje stosuje się różnego rodzaju połączenia. Najczęściej stosowanymi połączeniami w naszej firmie jest zgrzewanie i spawanie. Zgrzewy powstają w wyniku przepuszczenia prądu elektrycznego o dużym natężeniu przez złączone ze sobą dwie blachy, w miejscu styku blach zostają one nadtopione i trwale złączone ze sobą. Spawanie natomiast polega na łączeniu ze sobą dwóch kawałków blachy przy pomocy elektrody topionej w łuku elektrycznym. Zdecydowana większość obudów wykonywana jest na zgrzewarkach ze względu na mniejsze koszty i czas wykonania.

7. Automat do zgrzewania

8. Półautomatyczna zgrzewarka do produkcji obudów metalowych

Do produkcji obudów metalowych w firmie Pulsar używamy półautomatycznych zgrzewarek punktowych. Proces zgrzewania odbywa się poprzez skupienie ciepła i nacisku na małym obszarze. Pierwszą elektrodą jest stół roboczy, drugą stanowi ruchome ramię z elektrodą punktową. W wyniku punktowego docisku i przepływu odpowiednio dobranego prądu następuje trwałe złączenie dwóch blach ze sobą. Metoda ta posiada wiele zalet, między innymi może być stosowana do zgrzewania różnych rodzajów metali i ich grubości. Przedstawiona zgrzewarka jest jedną z paru używanych na linii produkcyjnej firmy Pulsar. Dobór odpowiedniej jest związany z konstrukcją wykonywanej obudowy oraz ze stopniem skomplikowania detali.

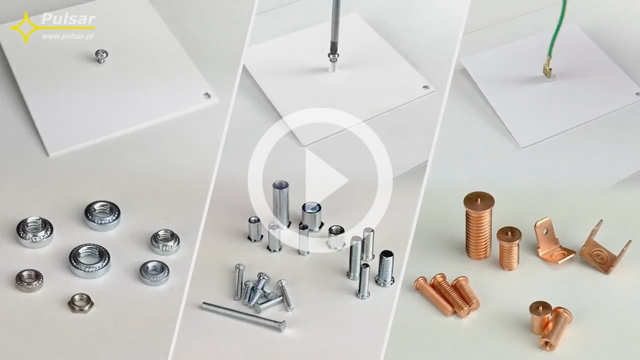

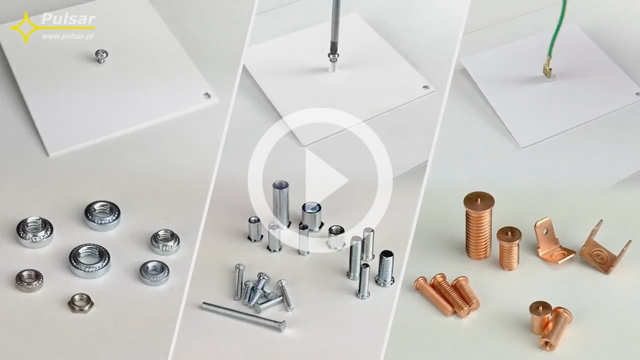

9. Montaż SMPS konektory

Na potrzeby trwałego połączenia drobnych gwintowanych bolców, tulejek czy tez konektorów, posiadamy w Parku Maszynowym dedykowane urządzenia dla tych procesów. Montowane w metalu tulejki podawane są w sposób automatyczny do urządzenia i tam z odpowiednim naciskiem są wprasowane. Osadzanie złącz uziemiających odbywa się na poprzez zgrzanie konektora z blachą. Połączenia te są trwałe i estetyczne, mogą służyć do mocowania modułów PCB elektroniki w obudowach, rozłącznego łączenia dwóch stalowych elementów czy też wykonania niezbędnych uziemień w obudowie lub zasilaczu.

10. Malowanie proszkowe

Przed przystąpieniem do malowania proszkowego, obudowy przechodzą szereg procesów dla odpowiedniego przygotowania powierzchni pod farbę. Należą do nich miedzy innymi mycie i zabezpieczanie powierzchni obudów w odpowiednich roztworach chemicznych w myjkach ultradźwiękowych. Kolejnym etapem jest zabezpieczenie odpowiednimi osłonkami złącz konektorów i uziemień przed pomalowaniem. Proces malowania odbywa się w specjalnych wentylowanych kabinach przy użyciu odpowiedniego sprzętu dedykowanego do farb proszkowych. Ostatnim etapem jest wygrzanie farby w odpowiednim piecu w wyniku czego powstaje trwała i estetyczna powłoka. Z każdej partii produkcyjnej kilka obudów sprawdzanych jest pod kątem jakości pomalowanej powierzchni jak i grubości położonej farby.

11. Półautomatyczna linia do malowania proszkowego

Proces malowania obudów w firmie Pulsar odbywa się w sposób półautomatyczny. Obudowy z przygotowaną powierzchnią (wolną od zabrudzeń, suchą i zabezpieczoną chemicznie przed korozją) trafiają na będącą w ciągłym ruchu linię. Malowanie odbywa się w sposób automatyczny poprzez ruchome ramiona robota przemysłowego uzbrojonego w pistolet natryskowy. Naładowane elektrostatycznie cząstki proszku lakierniczego trafiają w najbardziej niedostępne miejsca malowanej powierzchni. Obudowy z naniesionym proszkiem są umieszczane w piecu grzewczym, automatycznym piecu tunelowym. Po odpowiednim czasie obróbki termicznej powierzchnia nabiera odpowiednich właściwości w tym kolorystycznych czy mechanicznych w zależności od zastosowanego rodzaju farby. Malowanie proszkowe jest popularną metodą wykańczania obudów metalowych ze względu na jego trwałość i efektywność.

12. Sitodruk

W swojej ofercie posiadamy również możliwość graficznego oznakowanie wytwarzanego przez nas produktu. Najczęściej wykorzystywaną metodą jest sitodruk, polegający na nakładaniu farby na podłoże. Dość często wykorzystywane są także naklejki z folii poliestrowej, charakteryzujące się wysoką trwałością oraz odpornością na zarysowania.

13. Wtryskarki

We własnym zakresie, na wtryskarkach firmy ARBURG wytwarzamy cały szereg elementów z tworzyw sztucznych, które wykorzystujemy w produkcji elektroniki i obudów. Odpowiednie zaplecze wtryskarek wraz z szeregiem form wtryskowych precyzyjnie wytwarzają elementy takie jak: dystanse, listwy montażowe, obudowy transformatorów.

14. Drukarka 3D

15. Produkcja transformatorów

W swojej ofercie posiadamy transformatory serii: TRZ (IP43), TRP (IP30), TOR, EI o mocach w zakresie od 20VA do 300VA. Obudowy transformatorów (TRZ, TRP) wykonane są z tworzywa PC / ABS w klasie UL 94 V-0. Transformatory serii TRZ o stopniu ochrony IP43 zalane są żywicą epoksydową. Na końcowym etapie produkcji transformatory przechodzą szereg testów. Miedzy innymi wysokonapięciowe testy wytrzymałości elektrycznej izolacji realizowane na atestowanym multitesterze METREL - MI2094.

16. Obróbka przewodów

Obróbka przewodów jest procesem zautomatyzowanym i odbywa się na automacie GAMMA263 firmy KOMAX. Urządzenie precyzyjnie docina przewody na zadaną długość oraz zaciska na jego końcach zaaplikowane końcówki. Maksymalny przekrój obrabianego przewodu dochodzi do 4mm2 przy długościach przewodów od 4cm do 20m. Dla pełnej kontroli jakości zaciśniętego konektora stosuje się certyfikowany tester siły zrywania CT50 firmy MAV Prüftechnik, mierzący siłę zrywania do 500N.

17. Montaż obudów

Ostatnim stanowiskiem na który trafiają wytworzone elementy jest linia montażu obudów. Na tym etapie produkt zostaje ostatecznie złożony, sprawdzony i spakowany. Uzyskany przez Nas certyfikat zarzadzania jakością ISO 9001:2008 jest gwarantem, że do naszych odbiorców trafiają w pełni funkcjonalne i wysokiej jakości produkty.

18. Testy

Na każdym etapie produkcji obudów metalowych sprawdzane są parametry blachy, wytrzymałości zgrzewów, grubość powłoki lakierniczej czy też poprawność zaciśnięcia konektorów uziemiających. Wdrożenie tego typu kontroli na każdym etapie daje nam gwarancje iż Klient otrzymuje produkt z którego będzie w 100% zadowolony.

19. Magazynowanie i wysyłka

Powierzchnie produkcyjne, magazynowe i biurowe naszej firmy obejmują obszar ponad 5000m2. Odpowiednie składowanie, jak i pakowanie produktów pozwala na ich odpowiednie zabezpieczenie podczas transportu. Zdecydowana większość wysyłek odbywa się przy udziale zewnętrznych, profesjonalnych firm transportowych. Przestrzeganie wytycznych spedytora odnośnie przygotowania paczek i palet, pozwala na bezpieczne dotarcie transportu do klienta.